| Unternehmen | Holzmühle Westerkamp GmbH |

| Projektstandort | Visbek (Niedersachsen) |

| Jahr der Inbetriebnahme | 2020/21 |

| Branche | Holzverarbeitung |

| Technologie | Biogene Prozesswärme, Wärmerückgewinnung |

| Energieeinsparung | 2.000 MWh/a |

| CO2-Reduzierung | ca. 4.200 t/a |

| Investitionsvolumen | ca. 2.400.000 € |

| Staatliche Förderung | ca. 449.300 € (Heizung) + 168.600 € (Trockner) |

| Amortisationszeit (mit Förderung) | Mehrkosten Wärmerückgewinnung Trockner ca. 1,5 Jahre Holzhackschnitzelheizung ca. 1,5 Jahre |

Hintergrund

Die Holzmühle Westerkamp GmbH, ein Traditionsunternehmen in der Holzverarbeitung, ist fest im Oldenburger Münsterland verankert. Die erste Mühle ist noch als Getreidemühle um 1870 an diesem Standort entstanden und wurde seit den 50er Jahren des 20. Jahrhunderts zu einem vielseitigen Anbieter von Holzprodukten − mit einer Produktpalette von Holzmehl für Filtrationszwecke bis hin zu Holzfasern für die Herstellung von Produkten wie Biokunststoffen, Faserverbundstoffen und WPC (wood plastic composite).

Eine Besonderheit ist die Aufbereitung des Holzmehles nach einem patentierten Verfahren zu Lignocellulose seit 2004, die als Futtermittel in der Tierernährung Verwendung findet. Mittlerweile umfasst das Sortiment für die Futtermittelindustrie 15 Produkte, welche mit drei Patenten abgesichert sind.

2014 wurde eine Werkserweiterung mit neuen Mühlen, Pelletierung und automatischer Absackung in Betrieb genommen. Schon damals wurde die Ware mit der Wärme einer Holzhackschnitzelheizung getrocknet. Aufgrund steigender Kapazitätsanforderungen sowie neuer Emissionsauflagen (TA-Luft), Technologieentwicklungen und Fördermittel wurde in eine neue Holzhackschnitzelheizung sowie einen Bandtrockner investiert und somit weitere Energieeffizienz- und Umweltschutzmaßnahmen umgesetzt.

Zur Firmenphilosophie gehört neben dem schonenden Umgang mit Ressourcen auch die Nutzung der Rohware aus nachhaltigem Waldbau. Seit 2014 ist das Unternehmen zudem nach DIN EN 50001 (Energiemanagement) zertifiziert.

Ute Goossens, Projektleiterin und Energie-/Umweltmanagementbeauftragte:

Detailbeschreibung der Maßnahme

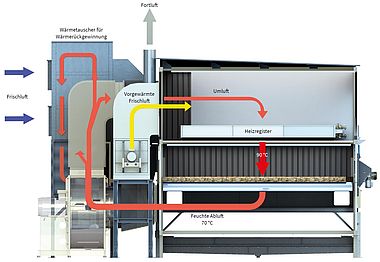

Kernstück der Produktionsanlage ist der neue Bandtrockner für die Trocknung von Holzspänen, der mit Wärme aus der Holzhackschnitzelfeuerung versorgt wird. Der Trockner wurde hocheffizient mit Kondensationstrocknung in Verbindung mit einer Wärmerückgewinnung realisiert: Die bei dem Trocknungsprozess abgegebene Wärme fließt in den Wärmekreislauf zurück, um Energie und Ressourcen (Holzhackschnitzel) einzusparen.

Im Trocknungs- und Produktionsprozess kommen zwei Formen der Wärmerückgewinnung zum Einsatz:

1. Energieeffiziente Wärmerückgewinnung aus Kondensat

Die in der Holzhackschnitzelheizung erzeugte Prozesswärme wird über das Trägermedium Wasser dem Trockner zugeführt und dort über ein Heizregister an die einströmende Trockenluft abgegeben. Unter dem Heizregister läuft ein Förderband mit nassen Holzspänen. Die Prozesswärme aus der Holzhackschnitzelheizung erwärmt die als Trockenluft einströmende Zuluft auf 90 °C, sodass die Feuchtigkeit aus den Spänen (Wassergehalt 45-55 Prozent) entweicht und diese auf einen Wassergehalt von 10 Prozent getrocknet werden. Die dabei entstehende feuchte Abluft hat noch eine Temperatur von circa 70 °C. Sie wird teilweise als Umluft wieder der Zuluft beigemischt, was zu einer optimalen Aufsättigung der Trockenluft führt und somit bereits zur Vermeidung von Abwärme bzw. einer Energieeffizienzsteigerung. Der verbleibende Teil der aufgesättigten, feuchten Abluft wird über einen Plattenwärmetauscher geführt, welcher die enthaltene (Ab)Wärme auf die deutlich kältere Frischluft überträgt und diese damit vorwärmt. Die aufgesättigte Abluft wird zugleich so stark abgekühlt, dass der Taupunkt unterschritten wird und Kondensat als flüssiges Wasser anfällt und abgeleitet wird. Dieser Schritt der Wärmerückgewinnung ist besonders effektiv, da er auch die sogenannte Latente Wärme aus dem Phasenübergang des Wassers vom gasförmigen in den flüssigen Zustand nutzt. Durch diese effiziente Trocknungsweise in Verbindung mit Wärmerückgewinnung werden 35 Prozent weniger Holzhackschnitzel verbraucht, was einer Einsparung von 400 Tonnen CO2/Jahr entspricht. Damit spart die Hackschnitzelheizung circa 3.800 Tonnen CO2 pro Jahr im Vergleich zu Öl.

Gegenüber seinem Vorgänger ist der neue Trockner doppelt so effizient und benötigt auch verglichen mit einem neuen, weniger effizienten Standard-Trockner circa 37 Prozent weniger Hackschnitzel.

2. Wärmerückgewinnung aus Kompressoren

Darüber hinaus werden im Betrieb aktuell drei Druckluftkompressoren eingesetzt, welche die mechanische Energie für den Produktionsprozess bereitstellen, etwa beim Vermahlen, Absieben und Verpressen. In diesem Zusammenhang ist eine Nachrüstung von zwei Kompressoren geplant, mit denen circa 10 Tonnen CO2 pro Jahr und nahezu 20 MWh eingespart werden können.

In die Wärmerückgewinnung aus der Nutzung der Abwärme aus den Druckluftkompressoren soll auch ein weiterer neuer Kompressor eingebunden werden, welcher über einen Plattentauscher an das System angeschlossen wird. Dieses System zur Wärmerückgewinnung aus der Drucklufterzeugung ersetzt eine Pelletheizung, die bisher für die Beheizung der Büro- und Sozialräume verwendet wurde.

Durch die neue Produktionsanlage ergeben sich neben der höheren Energieeffizienz auch prozesstechnische Verbesserungen: Mit der Neu-Investition in den Trockner mit Wärmerückgewinnung kann in kürzerer Zeit mehr Tonnage getrocknet werden. Durch bessere Filtertechnik können außerdem die Emissionswerte weiter verbessert werden.

Einblicke in die Projektentwicklung und -umsetzung

Die Planungsphase erstreckte sich auf circa ein Jahr, da der Trockner eigens für dieses Projekt in Abstimmung mit dem Hersteller konzipiert, optimiert und hergestellt wurde. Dabei musste ein geeigneter Standort auf dem Firmengelände gefunden werden, um kurze Förderwege sicherzustellen. So sollten einerseits die Holzhackschnitzel nahe der Heizung gelagert und andererseits die Trocknungsanlage nahe der Rohwarenhalle für nasse Späne platziert werden.

Während die alte Anlage ohne Wärmerückgewinnung noch in Betrieb war, wurde bereits mit dem Bau der neuen Trocknungsanlage begonnen.

Bereits ein Jahr vor der Umsetzung startete die Phase der Detailplanung. Nachdem Standort und Zeitrahmen feststanden, wurde mit der technischen Planung der Anlage begonnen sowie Angebote zur Finanzplanung eingeholt. Anschließend erfolgte die Bestellung der Anlage. Der Trockner wurde von Juni bis September 2020 errichtet, die Holzhackschnitzelheizung bis Dezember 2020. Im Februar 2021 konnte die Anlage schließlich in Betrieb genommen werden.

Das Projekt wurde von der Holzmühle unter Beauftragung externer Planerinnen und Planer sowie Ingenieurinnen und Ingenieuren der Firmen Stela und Polzenith realisiert. Die Energieberatung übernahm die Firma Limón.

Zu den größten Herausforderungen zählten aus Sicht der Firma Westerkamp neben unzureichenden eigenen Personalressourcen für die Aufbauphase/Montage auch die Koordination zwischen Fremdfirmen und den eigenen Mitarbeitenden sowie technische Problemen und Mehrkosten für zusätzliche Anforderungen während der Bauphase. Dabei erwies es sich als besonders herausfordernd, das Projekt unter Beachtung der (Hygiene-)Anforderungen der Corona-Pandemie zu realisieren.

Förderung

Für das Projekt wurden die folgenden Förderprogramme für KMU in Anspruch genommen:

- Trockner mit Wärmerückgewinnung: KfW – Energieeffizienzprogramm Abwärme (494)

40 % Förderung auf Wärmerückgewinnung - Holzhackschnitzelheizung: BAFA – Energieeffizienz in der Wirtschaft – Energieeffizienz und Prozesswärme aus erneuerbaren Energien (Modul 2)

50 % Förderung der Gesamtkosten - Kompressoren: BAFA – Energieeffizienz in der Wirtschaft – Querschnittstechnologien (Modul 1)

40 % Förderung für neue Kompressoren mit Wärmerückgewinnung

Die Förderprogramme der KfW und der BAFA ermöglichten maßgeblich die Realisierung des Projektes. Die Energiekonzepte und Förderanträge wurden mit Hilfe einer Energieberatungsfirma erstellt.

Ute Goossens, Projektleiterin und Energie-/Umweltmanagementbeauftragte:

Auswahl als Leuchtturm für CO2-Einsparung in der Industrie

Das Projekt hat Vorbildcharakter für die Erreichung der deutschen Energiewendeziele: Es zeigt auf, wie in einem energieaufwendigen Produktionsprozess gänzlich auf fossile Brennstoffe verzichtet werden kann: Der gesamte Trocknungsprozess – und damit fast der gesamte Wärmebedarf der Produktionsanlage – wird mit einer erneuerbaren Wärmequelle (Holzhackschnitzel) beheizt. Die Wärme wird zudem besonders effizient genutzt, indem eine hocheffiziente Wärmerückgewinnungsanlage zum Einsatz kommt.

Die Firma legt schon seit langem großen Wert auf Nachhaltigkeit, was sich unter anderem auch in der Verwendung nachwachsender Rohstoffe und erneuerbarer Energien (beispielsweise durch eine PV-Anlage) ausdrückt. Somit passe das Projekt aus Sicht des Unternehmens nicht nur in die allgemeine Firmenphilosophie, sondern bringt es auch dem Ziel der Klimaneutralität einen großen Schritt näher.

Sie möchten mehr über das Projekt erfahren?

Ihre Ansprechpartnerin bei der Holzmühle Westerkamp GmbH:

Ute Goossens (Funktionen: Ass. GL/Kaufm.Leitung/Energie-/Umweltmanagementbeauftragte)

Ute.goossens(at)westerkamp-gmbh.de, Tel: 04445 98 7777-19