| Unternehmen | DUO PLAST AG |

| Projektstandort | Sünna (Thüringen) |

| Jahr der Inbetriebnahme | 2022 |

| Branche | Kunststoffverpackungen |

| Technologie | Energieeffiziente Prozesskälte |

| Energieeinsparung | 1.347 MWh/a (Strom) |

| CO2-Reduzierung | 575 t/a |

| Investitionsvolumen | ca. 740.000 € (davon 635.000 € förderfähig) |

| Staatliche Förderung | ca. 190.000 € (≙ 30 %) |

| Amortisationszeit (mit Förderung) | 2,8 a |

Hintergrund

Die DUO PLAST AG ist ein führender Hersteller von Stretchfolien, die im industriellen und agrarwirtschaftlichen Bereich sowie für die Verpackung von Lebensmitteln zum Einsatz kommen. Das mittelständische Unternehmen setzt seit Langem auf ein ressourcenschonendes Produktportfolio. Neben Stretchfolien aus nachwachsenden Rohstoffen und Post-Industrial-Rezyklat hat DUO PLAST eine Folie mit 25 Prozent Post-Consumer-Rezyklat unter Beibehaltung der Produkteigenschaften entwickelt, für die das Unternehmen mehrfach innerhalb der Branche ausgezeichnet wurde. Auch im Bereich Energieeffizienz ist das Unternehmen sehr aktiv. Bereits seit 2012 betreibt DUO PLAST ein nach DIN EN ISO 50001 zertifiziertes Energiemanagementsystem und beteiligt sich seit mehreren Jahren an dem Energieeffizienznetzwerk der Kunststoffverarbeitungsbranche.

Neben seinem Hauptsitz in Lauterbach in Hessen betreibt DUO PLAST in Sünna ein zweites Produktionswerk, in dem etwa 20.000 Tonnen Blasfolie durch Coextrusion im 3- ,7- und 9- Schichtverfahren hergestellt werden. Dafür kommen sechs Extrusionsanlagen zum Einsatz. Der Prozess der Folienproduktion bedarf an mehreren Stellen einer Kühlung mit unterschiedlichen Medien auf unterschiedlichem Temperaturniveau. Auf die Kühlung der Produktionsanlagen entfallen gut 10 % des betrieblichen Stromverbrauchs von insgesamt 11.000 MWh pro Jahr.

Das alte Kühlsystem ist mit sukzessiver Produktionserweiterung historisch gewachsen und somit energetisch nicht optimal ausgelegt. So wird für jede Extrusionsanlage eine eigene Kompressionskältemaschine zur Kaltwasserversorgung eingesetzt und ein eigener Wasserkreislauf mit Rückkühler betrieben. Zudem laufen die Kältemaschinen auch bei tiefen Außentemperaturen im Winter, obwohl die Außentemperatur für die Kühlung des Wasserkreislaufs ausreichen würde. Die Teilnahme am Energieeffizienznetzwerk ermöglichte es, diese „ineffizienten Verbraucher“ im Rahmen eines Beratertags näher zu betrachten. Dabei wurde eine Reihe weiterer Schwachstellen identifiziert, unter anderem eine Überdimensionierung der Kältemaschinen, ungeregelte Kühlwasserpumpen und teilweise ungedämmte Kaltwasserrohre. Vor dem Hintergrund der geringen Effizienz und der damit verbundenen, hohen Stromkosten soll das alte Kältesystem vollständig durch ein hocheffizientes, zentrales Kühlsystem ersetzt werden.

Detailbeschreibung der Maßnahmen

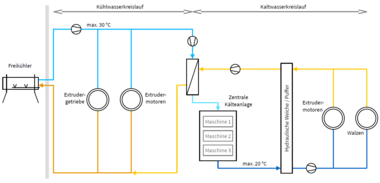

Für das neue Kältesystem werden die vorhandenen sechs Anlagen zur Kühl- und Kaltwassererzeugung, -verteilung und -regelung demontiert und ein zentraler Kühl- sowie Kaltwasserkreislauf errichtet.

Über den Kühlwasserkreislauf werden die Extrudermotoren und -getriebe sowie die weiterhin bestehenden Kältemittelkreisläufe der Luftkühler versorgt. Das Kühlwasser mit einer Vorlauftemperatur von 30 °C wird mit einem zentralen Freikühler erzeugt. Bei hohen Außentemperaturen über 30 °C kann der Freikühler automatisch in einen adiabaten Betrieb schalten (adiabate Kühlung, auch 'Verdunstungskühlung' genannt). Diese ermöglicht es, die nötigen Kühlleistungen im Freikühlbetrieb auch bei höheren Temperaturen bereitzustellen.

Über den Kaltwasserkreislauf werden die Einzugszonen der Extruderschnecken und die Walzen gekühlt. Die benötigte Vorlauftemperatur von 20 °C wird durch eine zentrale hocheffiziente Kälteanlage bereitgestellt. Diese besteht aus drei Kältemaschinen mit jeweils 65 kW Kälteleistung, wobei maximal zwei zeitgleich benötigt werden. Die dritte Kältemaschine wird aus Redundanzgründen errichtet.

Der Rücklauf des Kaltwasserkreislaufes ist in den Vorlauf des Kühlwasserkreislaufes über einen Wärmeübertrager eingebunden. Bei Außentemperaturen von 10 ‑ 20 °C und je nach Kühllast wird der Kaltwasser-Rücklauf mit Kälte aus dem Kühlwasserkreislauf vorgekühlt und mit der zentralen Kälteanlage weiter auf Solltemperatur gekühlt. So müssen die Kältemaschinen nur einen Teil der benötigten Kälteleistung im Kaltwasserkreislauf erzeugen. Bei tiefen Außentemperaturen von ca. 10 °C und abhängig vom Lastzustand können die Kältemaschinen sogar komplett abgeschaltet und alle Kälteverbraucher durch den Kühlwasserkreislauf über den Freikühler versorgt werden. Um im Falle von Anlagenstillständen bei sehr niedrigen Außentemperaturen Frostschäden zu vermeiden, wird der Kühlwasserkreislauf mit einer Wasser-Glykol-Mischung (34 %) befüllt und der im Außenbereich liegende Teil des Kaltwasserkreislaufes mit einer Rohrbegleitheizung ausgestattet, die im Bedarfsfall Frostfreiheit gewährleistet. Um beim Anfahren aus dem Stillstand Frostschäden an den Verbrauchern und im Kühl- bzw. Kaltwasserkreislauf zu vermeiden, ist eine entsprechende Anfahrschaltung vorgesehen.

Die effiziente Verteilung des Kalt- bzw. Kühlwassers wird durch bedarfsgerecht geregelte Pumpen sowie einen Pufferspeicher im Kaltwasserkreislauf realisiert. Die Verrohrung wird durch Dämmungsmaßnahmen und eine Vergrößerung der Querschnitte optimiert. Die Kältemaschine sowie der Freikühler werden so aufgestellt, dass eine ausreichende Luftzirkulation für einen effizienten Betrieb sichergestellt ist. Damit wird unnötiger Effizienzverlust durch Sonneneinstrahlung oder Abwärme vermieden.

Im Vergleich zu den alten dezentralen Kälteanlagen wird das neue Kühlsystem insgesamt etwa nur ein Viertel so viel Strom benötigen. Pro Jahr werden damit etwa 1.350 MWh Strom und 575 Tonnen CO2 eingespart. Neben der energetischen Optimierung hat sich DUO PLAST für den Betrieb des neuen Kühlsystems mit dem natürlichen Kältemittel Propan entschieden, was einen zusätzlichen CO2-Einspareffekt bietet. In dem alten Kühlsystem wurde das Kältemittel R407C eingesetzt, das einen GWP-Wert von 1.774 aufweist. Propan hat mit einem GWP-Wert von 3 ein deutlich geringeres Treibhausgaspotenzial (GWP). Angesichts der immer strenger werdenden Vorgaben der europäischen F-Gase-Verordnung in Hinblick auf die Verwendung von herkömmlichen synthetischen Kältemitteln, ermöglicht Propan als umweltfreundliches Kältemittel einen zukunftssicheren Betrieb des Kühlsystems. Der Füllmengenbedarf des brennbaren Gases ist bei der von DUO PLAST benötigten Kälteleistung sehr gering, weshalb auch die Aufstellung der Geräte in der Nähe von Gebäuden kein Problem darstellte.

Einblicke in die Projektentwicklung und -umsetzung

Die Projektplanung, insbesondere die Anlagenplanung, erfolgte durch einen Energieberater. Um die erforderliche Kältekapazität möglichst bedarfsgerecht zu ermitteln, wurden umfangreiche, mehrtägige Messungen und rechnerische Abschätzungen vorgenommen. Während der Projektplanungsphase fand zwischen DUO PLAST und dem Energieberater regelmäßig Besprechungen statt, zum Stand, den Fortschritten und technischen Problemen. Eine Herausforderung für die Realisierung des Projekts stellte die eingeschränkte Verfügbarkeit von Monteuren dar. Viele Monteure und Handwerker waren mit Aufträgen beschäftigt, die sie aufgrund von Covid-19 im Vorjahr verschieben oder unterbrechen mussten. So verzögerte sich aufgrund der eingeschränkten Verfügbarkeit von Dienstleistern die Installation und Rohrlegung für die Kälteanlage.

Für das Projekt nahm DUO PLAST Fördergelder aus dem Bundesförderprogramm für Energieeffizienz in der Wirtschaft, Modul 4, in Anspruch. Über das BAFA erhielt das Unternehmen einen Zuschuss in Höhe von 30 Prozent der Gesamtinvestitionskosten. Die Aussicht auf Förderung hat die Planung und Realisierung des Projekts unterstützt und beschleunigt. So konnte DUO PLAST für die technische Detailplanung einen Energieberater beauftragen, der auch das für die Förderung nach Modul 4 erforderliche Einsparkonzept erstellte.

Am Anfang des Beantragungsprozesses stand für das mittelständische Unternehmen zunächst die Entscheidung, ob es die Förderung nach der allgemeinen De-minimis-Verordnung oder nach der Allgemeinen Gruppenfreistellungsverordnung (AGVO) beantragen soll. Der Vorteil von De-minimis-Beihilfen ist, dass immer die vollen Investitionskosten Berücksichtigung finden, also keine Betrachtung der Investitionsmehrkosten erforderlich ist. Allerdings werden im Rahmen von De-minimis in Summe nur 200.000 Euro innerhalb von drei Kalenderjahren gewährt. Da DUO PLAST parallel noch Digitalisierungsmaßnahmen plant, die nur nach De-minimis-Verordnung gefördert werden, stellte sich für das Unternehmen diese Abwägung. Letztlich überwogen in diesem Fall die Vorteile einer Förderung nach De-minimis-Verordnung.

Auswahl als Leuchtturm für CO2-Einsparung in der Industrie

Bei dem Projekt von DUO PLAST handelt es sich um eine ganzheitliche energetische Optimierung des Kühlsystems. Die Prozesskühlung ist in der Kunststoffverarbeitung und anderen Industriebranchen sehr energieintensiv, weshalb die Maßnahme eine hohe Relevanz besitzt und eine hohe Übertragbarkeit auf andere Industriebetriebe verspricht. Vor allem auch der Einsatz von Propan als Kältemittel ist als besonders positiv hervorzuheben und zeugt von unternehmerischer Weitsicht.

Sie möchten mehr über das Projekt erfahren?

Ihr Ansprechpartner bei DUO PLAST:

Mieke Kieschnick, Betriebsleiter Sünna, EMB

E-Mail: mieke.kieschnick@duoplast.ag

Telefon: 06641 6550-0