| Unternehmen | Alpla-Werke Alwin Lehner GmbH & Co. KG |

| Projektstandort | Vlotho-Exter (Nordrhein-Westfalen) |

| Jahr der Inbetriebnahme | 2020 |

| Branche | Kunststoffverpackungen |

| Technologie | Energieeffiziente Extrusionsblasmaschine mit optimierter Prozessführung und elektromechanischen Antrieben |

| Energieeinsparung | 385 MWh/a |

| CO2-Reduzierung | 207 t/a |

Ausgangslange und Idee

Als familiengeführtes Unternehmen ist Alpla weltweit führend in der Entwicklung und Herstellung von Verpackungslösungen aus Kunststoff wie Flaschen und Spritzgussteile für verschiedenste Wirtschaftszweige. Das Unternehmen produziert am Standort Exter Kunststoffverpackungen wie Flaschen, Dosen und Kanister. Dafür werden Fertigungsverfahren Spritzgießen, Streckblasen und Extrusionsblasformen verwendet. Für eine bessere CO2-Bilanz der Produkte und des Betriebs setzt Alpla Rezyklate ein.

Wie für den Energieeinsatz bei der Herstellung von Kunststoffverpackungen typisch, ist elektrische Energie auch bei Alpla der Hauptenergieträger. Aufgrund der hohen Energieintensität der Produktion und der hohen Preise für elektrische Energie ermöglichen Energieeffizienzmaßnahmen erhebliche Kosteneinsparungen und sind damit ein wichtiger Wettbewerbsvorteil.

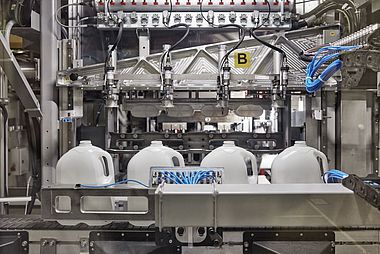

Die Extrusionsblasmaschine verarbeitet als Teil des Hauptprozesses Polyethylen- oder Polypropylen-Granulat zu Kunststoffverpackungen. Das Kunststoffgranulat wird durch ein Fördersystem auf die Extrusionsblasmaschine aufgezogen. Dort wird es durch einen Extruder unter Einsatz von Wärme plastifiziert und homogenisiert. Die plastifizierte Masse wird zu Schläuchen extrudiert, die unter Einsatz von Druckluft zu Flaschen aufgeblasen werden.

Der Hauptenergiebedarf der Extrusionsblasmaschine wird durch Strom gedeckt. Des Weiteren werden für den Betrieb der Maschine Niederdruck (Druckluft) sowie Kühlwasser verwendet. Die Bestandsmaschine verfügte über eine ältere Technik, die zu einem höheren Energieverbrauch im System führte.

Vor diesem Hintergrund wurde das hier vorgestellte Projekt initiiert. Der Austausch der Bestandsmaschine gegen eine effizientere Maschine mit elektromechanischem Antrieb führt zu Energie- und CO2-Einsparungen. Hinzu kommen Einsparungen durch eine bessere Prozessführung, in der die Prozessschritte des Extrudierens der Schläuche und des Aufblasens der Flaschen zusammengefasst werden.

Florian Saak, Project Engineer:

Detailbeschreibung der Maßnahmen

Die Energieeinsparung durch die neue Maschine basiert zum einen auf der besseren Prozessführung, die die Prozessschritte des Extrudierens der Schläuche und des Aufblasens der Flaschen zusammenfasst. Dadurch fallen die Bewegungen der Schließeinheit, auf die das Blaswerkzeug montiert ist, weg. Das Entfallen der entsprechenden Massebewegung von ca. 3.500 Kilogramm pro Zyklus führt zu einer großen Einsparung an mechanischer Energie. Zum anderen basiert die Energieeinsparung auf dem Ersatz von Hydraulikantrieben durch elektromechanische Antriebe, die nur für einzelne Anlagenbewegungen Leistung aufnehmen und eine unmittelbarere Energieanwendung ermöglichen, da sie nur für gezielte Anlagenbewegungen Leistung aufnehmen und damit Energieverluste reduzieren.

Durch die Maßnahmenumsetzung kann der Endenergieverbrauch bei gleichbleibender Verarbeitung an Kunststoffmasse um ca. 46 Prozent im Jahr gesenkt werden. Dies entspricht einer jährlichen CO2-Einsparung von 207 Tonnen.

Mehr Informationen über die Einspareffekte durch den Einsatz elektromechanischer Antriebe sind im branchenspezifischen Leitfaden der „Leuchttürme CO2-Einsparung Industrie“ zur Steigerung der Energieeffizienz und Einsparung von CO2 in der Kunststoffindustrie auf S. 22 zu finden.

Einblicke in die Projektentwicklung und -umsetzung

Die Projektplanung wurde im Jahr 2019 intern initiiert und durch interne Energiebeauftragte sowie externe Anlagenhersteller realisiert. Um die Projektumsetzung zu beschleunigen, hat Alpla beim BAFA einen Antrag auf vorzeitigen Maßnahmenbeginn gestellt. Diese Möglichkeit bietet Unternehmen in Einzelfällen Planungssicherheit. Da die auszutauschende Extrusionsblasmaschine auf einem technisch alten Stand war und verglichen mit dem heutigen Stand der Technik eine deutlich geringere Energieeffizienz besaß, waren für den Weiterbetrieb der Produktion in der nahen Zukunft größere Investitionen in Instandhaltungsmaßnahmen zu erwarten. Um dies zu vermeiden, war es notwendig die Maschine so früh wie möglich gegen die deutlich energieeffizientere Maschine auszutauschen. Zudem musste der Austausch zeitnah vollzogen werden, um eine Unterlieferung an die Kunden zu vermeiden. Aufgrund der Genehmigung des vorzeitigen Maßnahmenbeginns durch das BAFA konnte die neue Extrusionsblasmaschine bereits im Mai 2020 in Betrieb genommen werden. Ein weiterer Grund für die schnelle Projektumsetzung war, dass es sich beim Austausch der Extrusionsblasmaschine um eine Maßnahme mit begrenzter Komplexität in Hinblick auf die Auslegung, Planung und Installation handelt. Eine betriebsinterne Auswertung der neuen Anlage hat gezeigt, dass die tatsächliche Stromeinsparung höher ausfällt als geplant.

Förderung

Für das Projekt wurde die Förderung in Form eines BAFA-Zuschusses nach de-minimis in Anspruch genommen. Die Förderung für die neue, effizientere Extrusionsblasmaschine erfolgte nach „Modul 4: Energiebezogene Optimierung von Anlagen und Prozessen“, mit einer Förderhöhe von 14 Prozent Förderung der Gesamtinvestitionskosten. Erst das Förderprogramm hat die Realisierung des Projekts laut Alpla möglich gemacht. Auf diese Weise konnte Alpla die Investition in eine energieeffizientere Extrusionsblasmaschine mit höheren Investitionskosten tätigen, statt auf eine kostengünstigere aber weniger effiziente Variante zurückzugreifen.

Auswahl als Leuchtturm für CO2-Einsparung in der Industrie

Das Projekt der Alpla-Werke Lehner GmbH & Co. KG erzielt Energieeffizienzsteigerungen durch den Einsatz einer Extrusionsblasmaschine mit elektromechanischen Bauteilen anstelle von hydraulischen. Die umgesetzte Maßnahme bewirkt eine energetische Optimierung des Hauptprozesses und hat damit eine große Relevanz und Übertragbarkeit für die kunststoffverarbeitende Industrie.

Sie möchten mehr über das Projekt erfahren?

Ihre Ansprechpartner bei ALPLA-Werke Lehner GmbH & Co. KG:

Florian Saak, Project Engineer

E-Mail: Florian.Saak@alpla.com

Telefon: +49 5228 954 31