| Unternehmen | Bayer AG |

| Projektstandort | Dormagen (Nordrhein-Westfalen) |

| Jahr der Inbetriebnahme | 2022 |

| Branche | Chemische Industrie: Herstellung von Pflanzenschutzmitteln |

| Technologie | Prozessoptimierung, Extraktion / Recycling |

| CO2-Reduzierung | 9.000 t/a (Scope 3 mit eingerechnet) |

| Investitionsvolumen | ca. 25 Mio. € |

| Staatliche Förderung | - |

Hintergrund

Im Chempark Dormagen befindet sich eine der größten Produktionsstätten für chemischen Pflanzenschutz der Bayer AG. Bayer stellt in Dormagen rund 45 verschiedene Wirkstoffe und Intermediate her, unter anderem das Fungizid Prothioconazol, das in Europa sowie weltweit für die Bekämpfung von Pilzerkrankungen bei Nutzpflanzen wie Getreide, Raps, Sojabohnen und Hülsenfrüchten eingesetzt wird.

Das Herstellverfahren von Prothioconazol hat unter ökologischen und ökonomischen Gesichtspunkten einige Nachteile. Bei der Synthese fallen zum einen große Abwassermengen mit Eisenhydroxid-Belastungen und hoher Salzfracht an. Zum anderen sind die benötigen Hilfsstoffe, insbesondere Natronlauge, sehr energieintensiv und teuer.

Mit Blick auf die Klima- und Umweltziele von Bayer wird am Standort Dormagen ständig nach Möglichkeiten zur Verbesserung der Produktionsprozesse gesucht. Dies betrifft neben Energieeinsparungen insbesondere die Reduzierung von Abluft, Abwässern und anderen Abfälle der chemischen Produktion. Dies war auch der wesentliche Treiber für die Verbesserung des Herstellprozesses von Prothioconazol.

Die Produktion von Prothioconazol ist in der Vergangenheit stark gewachsen. Damit sind auch die Abwasser- und Abfallmengen gestiegen, so dass die für die Entsorgung benötigte Infrastruktur ihre Kapazitätsgrenze erreicht hat. Eine Erweiterung dieser Infrastruktur schied aus Nachhaltigkeitsgründen aus, daher wurden Alternativen gesucht, die insbesondere auf die Reduzierung der Abwässer und Abfälle fokussiert waren. Als geeignetes Verfahren hat sich das Recycling des für die Produktion von Prothioconazol benötigten Eisen(III)-chlorids aus dem Abwasser des Prozesses erwiesen, das zudem noch wirtschaftliche Vorteile besitzt.

Detailbeschreibung der Maßnahme

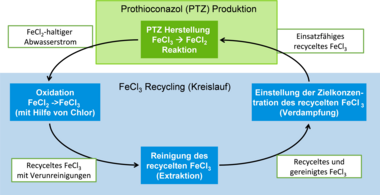

Die Herstellung von Prothioconazol erfolgt in einer mehrstufigen Synthese, wobei die Optimierungsmaßnahme auf den letzten Reaktionsschritt abzielt. Hier wird als Reaktionskomponente eine mit Salzsäure angesäuerte Eisen(III)-chlorid-Lösung eingesetzt. Das entstehende Reaktionsgemisch besteht aus zwei Phasen: Aus der organischen Phase wird der erwünschte Feststoff gewonnen. Die wässrige Phase wurde bisher vollständig der Abwasserentsorgung zugeführt. Dafür wird die darin enthaltene Salzsäure zunächst mit großen Mengen Natronlauge neutralisiert. Dabei entsteht Eisenhydroxyd, das als feuchter Schlamm anfällt. Dieser Schlamm wird vom Chempark-Betreiber durch Zentrifugieren entfeuchtet und anschließend verbrannt bzw. deponiert.

Das optimierte Verfahren besteht nun darin, dass die Eisen(II)-chlorid-haltige, wässrige Phase mit Chlor versetzt bzw. oxidiert wird, so dass Eisen(III)chlorid zurückgewonnen werden kann. Mittels eines Lösungsmittels wird das Eisen(III)-chlorid aus dem flüssigem Gemisch extrahiert und als Hilfsstoff wieder in den Produktionsablauf zurückgeführt (rezykliert). Die Zielkonzentration des wiedergewonnenen Eisen(III)chlorids wird durch Verdampfung hergestellt und ist somit wieder einsatzfähig für die Prothioconazol-Produktion. Durch einen zweiten Extraktionsschritt kann schließlich auch das eingesetzte Lösungsmittel im Kreislauf geführt werden.

Die Rezyklierungsrate des Eisenchlorids beträgt 95 Prozent. Entsprechend haben sich auch die Abwasserströme verringert. Mit dem neuen Prozess werden 15.000 Tonnen Klärschlamm vermieden, womit deren Verbrennung entfällt. Die salzhaltigen Abwasserfrachten gehen um 130.000 Tonnen pro Jahr zurück. Neben dem geringeren Rohstoffeinsatz werden 22.000 Tonnen weniger Natronlauge für die Neutralisierung des Abwasserstroms benötigt. Damit gehen erhebliche CO2-Einsparungen in der vor- und nachgelagerten Kette der Prothioconazol-Herstellung einher. Obwohl im Herstellungsprozess selbst mehr Energie und auch neue Lösungsmittel zum Einsatz kommen, verringert sich mit der Maßnahme der CO2-Fußabdruck des Prothioconazols um ca. 9.000 Tonnen pro Jahr.

Einblicke in die Projektentwicklung und -umsetzung

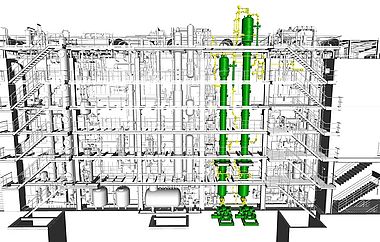

Die Umsetzung eines Projekts dieser Größenordnung benötigt bei Bayer ca. 3-4 Jahre und durchläuft mehrere Stufen. Neben der Verfahrensentwicklung und dem Design des Prozesses im Produktionsmaßstab gehört zur Vorplanungsphase auch die Erstellung eines Sicherheitskonzeptes und einer Abwicklungsstrategie sowie die Einholung behördlicher Genehmigungen. Das Projektteam bestand in dieser Phase fast ausschließlich aus Bayer-Mitarbeitenden der Produktion, Technik, Engineering, Prozessentwicklung, Sicherheits- und Umweltingenieuren sowie Kollegen des Chempark-Betreibers, die das Projekt in allen Genehmigungs- und Behördenfragen sowie der Infrastruktur unterstützten. Erst nach Abschluss dieser Schritte folgten die detaillierten Planungen und Beschaffung im Bereich Bau, Apparate, Rohrleitungen und Prozessleittechnik. Die Projektteams wurden in dieser Phase, dem Detail-Engineering, durch Partnerfirmen verstärkt. Die letzte und umfangreichste Phase war dann der Bau der Anlage selbst, der unter der Koordination der Bayer-Projektleiter mit externen Partnern durchgeführt wurde.

Dieses Projekt ist ein sogenanntes „Brownfield“-Projekt, das heißt die neue Eisen-Chlorid-Recycling-Anlage wurde in die bestehende Produktionsanlage integriert. Der Aufbau fand parallel zur laufenden Produktion statt. Dies war eine besondere Herausforderung für das Projekt und die Betriebsteams, da die Belange der Produktionsabläufe und insbesondere der Sicherheit im Betrieb ein hohes Maß an Koordination und Absprachen erfordern.

Die Anlage wurde im April 2022 mechanisch fertig gestellt und im Juni 2022 erfolgreich in Betrieb genommen.

Auswahl als Leuchtturm für CO2-Einsparung in der Industrie

Das Projekt der Bayer AG veranschaulicht eine Lösung für eine der zentralen Herausforderungen der chemischen Industrie: die Kreislaufführung und maximale Ausnutzung von Rohstoffen. Dabei nimmt der Konzern eine ganzheitliche Sichtweise auf die gesamte Produktkette ein, die über die eigenen Betriebsgrenzen hinausreicht. Aufgrund der zu erwartenden hohen CO2-Einsparungen in Verbindung mit der hohen Wirtschaftlichkeit steht das Projekt beispielhaft dafür, dass Klimaschutz und die Steigerung der Wettbewerbsfähigkeit Hand in Hand gehen können.

Sie möchten mehr über das Projekt erfahren?

Ihr Ansprechpartner bei der Bayer AG:

Dr. Frank Weyrich, Technischer Leiter des Standorts Dormagen

E-Mail: frank.weyrich@bayer.com

Telefon: 02133 5121328