| Unternehmen | DMK Deutsches Milchkontor GmbH |

| Projektstandort | Edewecht (Niedersachsen) |

| Jahr der Inbetriebnahme | voraussichtlich Mai 2023 |

| Branche | Lebensmittelverarbeitung |

| Technologie | Energieeffiziente Abwärmenutzung |

| Energieeinsparung | 24.800 MWh/a (Erdgas) 200 MWh/a (Strom) |

| CO2-Reduzierung | 5.400 t CO2/a |

| Investitionsvolumen | 5,58 Mio. Euro |

| Staatliche Förderung | 2,75 Mio. Euro |

| Amortisationszeit (mit Förderung) | 4,4 Jahre |

Hintergrund

Die DMK Deutsches Milchkontor GmbH ist Deutschlands größte Molkereigenossenschaft. Das Produktportfolio des Unternehmens umfasst Käse und Molkereiprodukte bis hin zu Babynahrung sowie Eis und Zutaten für die Lebensmittelindustrie. DMK bekennt sich in seinem Leitbild 2030 zur Nachhaltigkeit entlang der gesamten Wertschöpfungskette und betreibt an allen Produktionsstandorten ein integriertes Umwelt- und Energiemanagementsystem nach DIN 14001 und DIN 50001. In diesem Rahmen wird u.a. an der kontinuierlichen Senkung des Energieverbrauchs durch mehr Energieeffizienz, der Optimierung des Wasserverbrauchs, der Abwasserentsorgung und -wiederaufbereitung sowie an der Reduktion von Treibhausgasemissionen gearbeitet. DMK beteiligt sich darüber hinaus seit vielen Jahren im Energieeffizienznetzwerk „Zukunftswerkstatt Energieeffizienz“ und seit April 2022 im neuen Energieeffizienz- und Klimaschutznetzwerk „BVE Energieeffizienz- und Klimaschutz-Netzwerk“ der Bundesvereinigung der Deutschen Ernährungsindustrie e.V. Im Rahmen der systemischen Optimierung aller Werke wurde mit Unterstützung durch ein Ingenieurbüro für industrielle Energieoptimierungen auch die hier beschriebene Energieeffizienzmaßnahme am Standort Edewecht erarbeitet.

Das Werk in Edewecht umfasst drei Käsereien, eine Butterei sowie eine Abteilung zur Herstellung von Molkenkonzentrat und Molkenpulver. Neu ist seit 2022 der Betrieb einer Käserei zur Herstellung von veganen Käsespezialitäten. Jährlich werden hier rund eine Milliarde Kilogramm Rohmilch verarbeitet, was in etwa der Milch von 120.000 Kühen entspricht.

Ausgangslage und Idee

Da pro Kilogramm Milch mindestens ein Liter Wasser für die Produktion benötigt wird, liegt der jährliche Wasserbedarf in der Größenordnung von rund einer Milliarde Liter Wasser, welches insbesondere für die Reinigungsanlagen eingesetzt wird. Die ortsgebundene Reinigung – auch als Cleaning in Place (CIP) bezeichnet – ist aufgrund der Prozessanforderungen von einem hohen Wärmebedarf geprägt. Gleiches gilt auch für die Produktionsanlagen bei der Milchverarbeitung. Dieser Wärmebedarf wurde bisher ausschließlich durch Frischdampf über ein standortweites Leitungssystem abgedeckt. Der Dampf wird unter Einsatz von Erdgas in einer Gas- und Dampfturbinen-Anlage (GuD-Anlage) erzeugt, die neben Dampf auch elektrische Energie produziert.

Der große Energiebedarf stellte bereits in der Vergangenheit einen wesentlichen Grund zur Nutzung von Energieeffizienzpotenzialen dar. So wird seit Jahren die Kombination von Wärme- und Stromerzeugung in der hocheffizienten Kraft-Wärmekopplung seit Jahren erfolgreich betrieben. Bereits vor mehr als zwanzig Jahren wurde eine sogenannte „Wärmeschaukel“ entwickelt, um Wärmequellen und Wärmesenken intelligent miteinander zu verknüpfen und dadurch Energie einzusparen. Eine Abwärmenutzung auf einem niedrigen Temperaturniveau von 30 °C findet in Verbindung mit einem 280.000 Liter großen Wärmespeicher im sogenannten W30-System statt. Die Analyse des Gesamtsystems ergab darüber hinaus noch weitere Potenziale zur energetischen Optimierung, die aktuell erschlossen werden.

Ralph Christian Kolber, Technical Project Manager, Projects & Engineering:

Detailbeschreibung der Maßnahmen

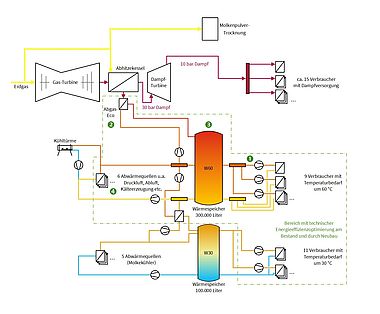

Übergeordnet werden die bisher zentral und zum Großteil mit Dampf versorgten Wärmeverbraucher auf drei Temperaturniveaus aufgeteilt und versorgt:

- Als Abwärmequelle für das neue Wärmesystem dient ein neuer Abgas-Economiser der GuD sowie ein Abwärmekühler eines bestehenden Molkeeindampfers. Die Abwärme wird mit Hilfe eines Wärmerückgewinnungssystems in einen neuen Wärmespeichertank gespeichert und über eine Energiezentrale in die Wärmekreise eingespeist.

- Das neue Wärmesystem versorgt prozesstechnische Anlagen in der Molkerei mit einem Temperatur-Niveau von 45°C sowie 60°C und substituiert somit eingesetzten Dampf.

- Das bestehende System, welches mit Abwärme auf einem Temperaturniveau mit 30 °C betrieben wird, wird weiter optimiert.

Diese übergeordnete Optimierung erfordert eine ganze Reihe an Einzelmaßnahmen, welche im Folgenden als Maßnahmenbündel beschrieben und in der nachfolgenden Abbildung durch eine Nummerierung hervorgehoben werden.

1. Umstellung von Dampfversorgung auf Abwärme

Historisch bedingt wurden bislang viele Wärmeverbraucher am Standort über das zentrale Dampfnetz mit Wärme versorgt. Da die Wärmeverbraucher jedoch auch mit deutlich geringeren Temperaturen versorgt werden können, besteht eine zentrale Maßnahme darin, dass bestehende Dampfnetz durch ein Warmwasser-Heizungsnetz zu ergänzen. Mit dieser Maßnahme, auch „De-Steaming“ genannt, wird in Zukunft anstelle von Dampf 60 °C warmes Wassers genutzt, um die Verbraucher im neuen W60-System zu versorgen. Dies reduziert nicht nur die Wärmeverluste bei der Verteilung, auch die Bereitstellung von Wärme kann mit 60 °C nun deutlich effizienter und unter Ausnutzung von Abwärmepotenzialen erfolgen (siehe Nr. 4 in der Abbildung). Neben der Installation eines neuen Heizungsnetzes werden hierfür die Wärmetauscher, Pumpengruppen, Steuerungen etc. neu errichtet und am neuen Wärmenetz angeschlossen.

2. Effizienter Niedertemperatur-Economiser nutzt Abwärme aus dem Abgas

Die Hauptquelle des neuen Systems ist ein neuer Abgas-Economiser im Abhitzekessel der GuD. Dieser nutzt die verbleibende Restwärme aus dem Abgas für die Versorgung des W60-System für den neu errichteten Wärmespeicher.

3. Großer Wärmespeicher sorgt für energieeffiziente Abwärmenutzung

Sowohl die GuD (Quelle W-60) als auch der Molkeverdampfer (Quelle W-45) besitzen unterschiedliche Betriebsprofile. Nicht immer treten diese Abwärmeströme zeitgleich mit dem Wärmebedarf im W60-System des Molkereibetriebs auf. Ein neu errichteter Wärmespeicher mit einem Volumen von 300.000 Litern sorgt daher für eine Pufferung der Wärme, um diese zeitversetzt und auf verschiedenen Temperaturniveaus den Wärmeverbrauchern zur Verfügung zu stellen. Dieser nimmt Abwärme auf und speichert diese in energieeffizienter Weise auf unterschiedlichen Temperaturniveaus. Damit ist er ein entscheidender Baustein für die Nutzung der Abwärme, die sonst ungenutzt in die Umgebung abgegeben werden müsste. Zugleich senkt er dadurch den Bedarf zur Wärmeerzeugung.

Einblicke in die Projektentwicklung und -umsetzung

Für die detaillierte Analyse von tausenden Messdatenreihen aus über 70 Steuerungen in Verbindung mit Simulationen arbeitete DMK mit dem Ingenieurbüro für industrielle Energieoptimierungen, enabel Energy Solutions, zusammen. Auf Basis der Auswertung wurde ein Maßnahmenplan mit insgesamt 22 Investitionsmaßnahmen erarbeitet. Bei der Auslegung der Komponenten sowie der Planung des Umbaus bei laufendem Betrieb kamen dem Unternehmen seine langjährige Erfahrung aus ähnlichen Projekten an anderen DMK-Standorten zugute.

Anders hingegen verhielt es sich mit Verzögerungen bedingt durch die COVID 19-Pandemie und den Ukraine-Krieg. Sie hatten beträchtliche Auswirkungen auf Lieferketten und die Verfügbarkeit von benötigten Fachkräften, zum Beispiel Monteure. Gleichzeitig kam es während der Zeit zu einem deutlichen Anstieg der Materialkosten.

Lars Dammann, Head of Environment, Health, Safety and Security Department:

Die bei DMK getätigten Investition werden im Rahmen des Förderwettbewerbs Energie- und Ressourceneffizienz des BMWK mit 50 Prozent bezuschusst. Das Projekt „ENERGIEEFFIZIENZ Edewecht“ hat sich dabei im Wettbewerb gegenüber anderen Projekten durchgesetzt.

Auswahl als Leuchtturm für CO2-Einsparung in der Industrie

DMK erschließt mit den für den Standort Edewecht getroffenen Maßnahmen große Energieeffizienzpotenziale auf eine systematische und umfassende Art und Weise. So zeigt das Projekt auf, welche positiven Effekte durch das De-Steaming bewirkt werden können. Zugleich wird die effiziente Abwärmenutzung in Verbindung mit einer Wärmespeicherung als eine bewährte Maßnahme zur Einsparung von Erdgas realisiert. Neben klassischen Energieeffizienz-Maßnahmen nimmt DMK auch weitere Maßnahmen zur Schonung von Ressourcen in Angriff: So soll ein Membranverfahren zur Aufbereitung von sogenannten Brüden zu Trinkwasser erprobt werden. Das heißt, der Dampf, der beispielsweise beim Trocknen von Milchpulver aus dem Produkt entweicht, soll unter Einhaltung strengster Hygieneanforderung wiedergenutzt werden. Dieser Ansatz verringert nicht nur das Abwasseraufkommen am Standort, er reduziert zudem den Einsatz von Trinkwasser. In diesem Zusammenhang sollen auch Wärmepumpen zur Kühlung und Wärmeerzeugung eingesetzt werden. Damit entscheidet sich DMK für eine weitere zukunftsträchtige Maßnahme zur Einsparung von Erdgas durch Elektrifizierung und Wärmerückgewinnung, die auch auf andere Standorte des Unternehmens übertragen werden kann.

Sie möchten mehr über das Projekt erfahren?

Ihr Ansprechpartner bei DMK Deutsches Milchkontor GmbH:

Lars Dammann, Head of Environment, Health, Safety and Security Department

E-Mail: Lars.Dammann@dmk.de

Telefon: 0421/243-2258